L’efficacité opérationnelle est une nécessité pour les entreprises modernes. Les méthodes lean permettent d’atteindre cet objectif. Toutefois, leur intégration au sein des PME peut s’avérer complexe. Ce guide se propose d’examiner les défis inhérents à l’adoption des méthodes lean dans les PME et de fournir des solutions pragmatiques pour surmonter ces obstacles.

Les principes fondamentaux du lean management dans le contexte des PME

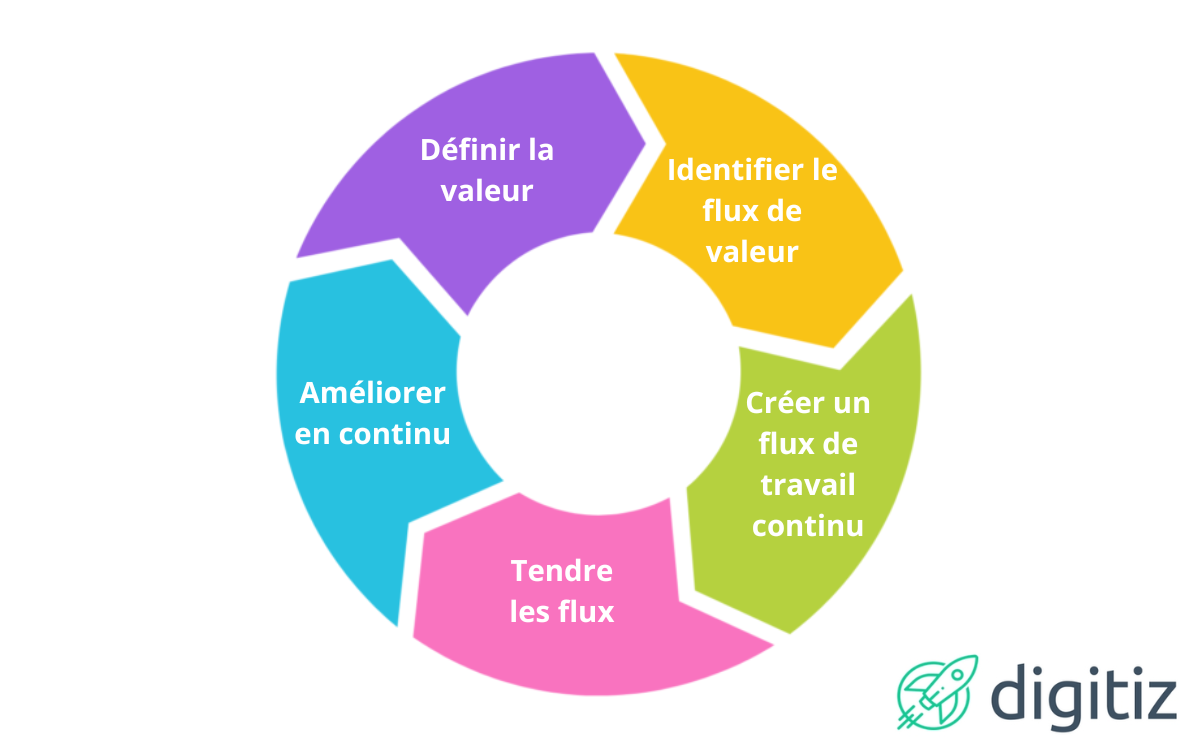

Les principes de la méthode lean impliquent divers aspects dont il faut définir les contours pour pouvoir les appliquer pour une PME.

Définissez la valeur

Dans une PME, la première phase pour mettre en place la méthode lean est d’identifier clairement le flux de valeur. La compréhension du processus opérationnel de bout en bout est essentielle pour repérer les paliers qui ajoutent vraiment de la valeur au produit ou service. En analysant ces phases, on peut détecter les actions superflues qui entraînent une perte de temps et de ressources, et les éliminer autant que possible.

Cela nécessite une connaissance approfondie de la clientèle et du marché. L’identification du flux améliore l’efficacité de l’entreprise en se concentrant sur ce qui compte véritablement pour l’acheteur. La définition précise du flux de valeur met en évidence les goulots d’étranglement du processus et permet une meilleure organisation du travail.

Cartographiez la chaîne de valeur

Pour mieux comprendre la méthode lean, il faut savoir que la création du flux représente un principe fondamental. Elle implique une révision approfondie des processus existants. L’objectif est d’éliminer les interruptions et les retards. Dans une PME, chaque opération doit être fluidifiée. Cela minimise le temps d’attente, maximise l’efficacité et encourage une production constante sans déperdition de ressources.

Avec une compréhension claire de la chaîne de valeur, il est plus facile d’établir un flux continu. Les activités sont organisées de manière logique, permettant à la production de se dérouler sans entrave. Cette dynamique assure une meilleure utilisation des moyens, contribuant ainsi à une amélioration notable des performances.

Établissez la cadence

Une fois le flux mis en place, l’objectif est de stabiliser le rythme de production afin d’obtenir une fluidité optimale. La conception d’un calendrier précis, respecté par tous les acteurs, est essentielle pour atteindre cet idéal. Chaque tâche doit être planifiée de manière réaliste, en tenant compte des capacités et des contraintes de chacun.

Dans cette démarche, l’importance de la communication ne peut être sous-estimée. Une circulation efficace de l’information entre les différentes équipes est vitale pour assurer une synchronisation parfaite des opérations. Des outils numériques modernes, tels que les logiciels de gestion de projet, peuvent faciliter cette communication et offrir un aperçu global du travail à exécuter.

Mettez en place une stratégie de régulation

La régulation vise à maintenir et à améliorer continuellement le déroulement des opérations. Son instauration exige une surveillance constante des processus, afin de détecter rapidement toute variation et d’y apporter une réponse appropriée. Cette phase requiert aussi une communication transparente et une collaboration étroite entre tous les acteurs de la société.

Dans le cas d’une petite ou moyenne entreprise, la mise en place de cette approche peut être réalisée par l’intermédiaire de réunions régulières. Cela permet à chaque équipe de partager ses avancées et ses difficultés. Ces rencontres sont l’occasion idéale pour définir des plans d’action correctifs en cas de déviations par rapport aux objectifs établis.

L’instauration d’une régulation efficace nécessite également un certain nombre d’outils de suivi. Ceux-ci peuvent inclure des tableaux de bord, des indicateurs de performance clé (KPI), ainsi que des logiciels de gestion de projet.

Perfectionnez le processus

L’atteinte de l’excellence n’est pas un objectif à court terme, mais une quête continuelle. Dans le contexte des PME, l’optimisation permanente est vitale. Cela requiert l’adoption d’une attitude résolument proactive face aux challenges. Chaque collaborateur doit être sensibilisé à l’importance de cette amélioration constante.

L’implémentation d’un système de feedback ouvert et transparent facilite l’identification des problèmes éventuels. Il est capital d’encourager les employés à partager leurs observations et idées pour perfectionner la productivité et l’efficacité.

La mise en place de mesures de performance claires contribue à la détection des domaines nécessitant une attention particulière. Cela permet de cerner les lacunes et d’élaborer des stratégies adéquates pour les combler.

Les principaux défis d’intégration pour les petites et moyennes entreprises

L’intégration des méthodes lean dans les PME présente plusieurs défis, mais qui ne sont pas insurmontables pour les PME.

Le manque de ressources

Le premier obstacle rencontré par les PME lors de l’implémentation du lean management concerne les ressources limitées. Souvent, ces structures ne disposent pas du capital suffisant pour investir dans des outils de gestion avancés ou pour embaucher des spécialistes du lean. De plus, la petite taille des équipes peut restreindre leur capacité à se spécialiser ou à se diversifier. Les PME peuvent également manquer de temps pour former leurs employés aux techniques lean, en raison des exigences opérationnelles quotidiennes.

La résistance au changement

L’une des difficultés majeures lors de l’adoption de la méthodologie lean dans les PME est la résistance naturelle à l’évolution. Certains employés peuvent voir ce bouleversement comme une menace pour leur rôle ou leur position. D’autres peuvent craindre l’incertitude associée à l’innovation.

Le personnel peut être attaché à des routines de travail établies et éprouvées. C’est particulièrement vrai dans les petites structures où les modes opératoires ont été perfectionnés au fil du temps. La perspective d’abandonner ces habitudes pour adopter d’autres pratiques peut engendrer une certaine appréhension.

Le sentiment d’être submergé par l’ampleur des transformations peut aussi alimenter cette réticence. ELe processus lean implique de grands changements organisationnels, qui peuvent sembler intimidants au premier abord.

La difficulté à mesurer le retour sur investissement

L’évaluation précise du bénéfice engendré par la mise en œuvre des pratiques lean constitue un défi majeur pour les PME. Un investissement initial conséquent est souvent requis, couvrant la formation, l’outillage et parfois la réorganisation des procédés. La rentabilité de ces dépenses peut ne pas être immédiatement évidente, rendant leur justification difficile, surtout dans un contexte de ressources limitées.

Les résultats ne sont généralement pas instantanés. L’adoption des principes lean entraîne une transformation profonde de l’entreprise qui ne produit ses effets qu’à long terme. Cette latence peut engendrer une incertitude quant à l’efficacité de la démarche, d’autant plus que certains bénéfices sont plus difficiles à quantifier que d’autres.

La complexité inhérente à l’implémentation des philosophies lean peut rendre leur évaluation délicate. Ces méthodes touchent à tous les aspects de l’entreprise et leur impact est souvent indirect. Cet aspect multidimensionnel peut compliquer l’appréciation des progrès observés.

Stratégies efficaces pour implémenter les méthodes lean dans votre PME

La méthode lean offre une variété d’outils pour optimiser les processus d’une PME. Parmi eux, on retrouve le Heijunka, le principe du Juste-à-Temps ou le Plan-Do-Check-Act (PDCA). Pour une PME, l’adoption des méthodes lean doit être une démarche progressive. Commencez par sélectionner un processus spécifique pour l’implémentation initiale, cela limitera les risques et facilitera la gestion du changement. Cette approche vous permettra de démontrer concrètement les bénéfices du lean à votre équipe. Adapter cette approche à votre contexte spécifique est avantageux. Toutes les techniques ne sont pas appropriées à votre entreprise. Par conséquent, analysez chaque outil avant de l’adopter.

Le lean management repose sur l’engagement de tous. Ainsi, la formation de votre équipe est essentielle. Il faut non seulement enseigner les outils et techniques lean, mais aussi inculquer la culture d’amélioration continue. Veillez à impliquer l’ensemble de vos collaborateurs dans la démarche d’optimisation. La réussite de l’implémentation dépend largement de la participation active de chacun.

Il peut être intéressant d’intégrer le lean à votre stratégie d’entreprise. Pensez à revoir vos objectifs et indicateurs de performance en conséquence, afin de mesurer efficacement les progrès réalisés.